Spis treści

Co to jest zawór zwrotny?

Zawór zwrotny odgrywa kluczową rolę w różnych instalacjach. Jego głównym zadaniem jest regulacja przepływu cieczy lub gazu, umożliwiając ich ruch wyłącznie w jednym kierunku. Działa on na zasadzie różnicy ciśnień, dzięki czemu skutecznie blokuje cofanie się medium roboczego. Jest to urządzenie autonomiczne, które nie wymaga zewnętrznego źródła energii, co czyni je jeszcze bardziej praktycznym.

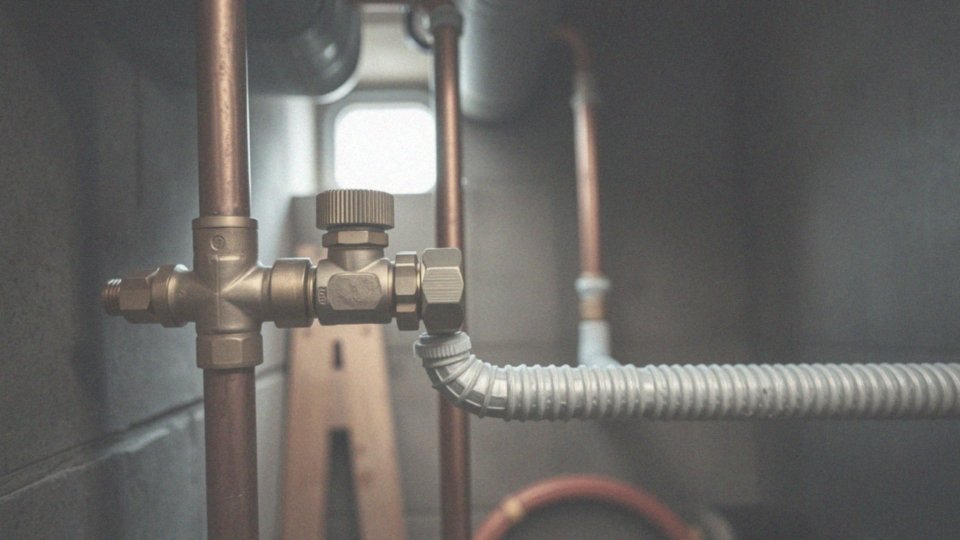

W instalacjach centralnego ogrzewania zawór zwrotny ma szczególne znaczenie. Chroni system przed cofaniem ciepłej wody, co mogłoby wpływać na efektywność grzania oraz zwiększać koszty za energię. Pomaga także w utrzymaniu stabilnego ciśnienia w systemie. Jego podstawowa funkcja polega na zapobieganiu niepożądanym przepływom w przeciwnym kierunku.

Należy pamiętać, że uszkodzony lub źle zamontowany zawór może zakłócić działanie całej instalacji i prowadzić do poważnych problemów eksploatacyjnych. Zawory zwrotne są stosowane w różnych typach instalacji, takich jak:

- wodociągi,

- systemy klimatyzacyjne,

- instalacje przemysłowe.

Wybór odpowiedniego modelu powinien być dostosowany do specyfiki danej instalacji oraz wielkości przepływu. Ważne jest również medium, które będzie transportowane. Podczas selekcji zaworu zwrotnego warto zwrócić uwagę na:

- materiał wykonania,

- ciśnienie robocze,

- temperaturę, w jakiej będzie pracować.

Taki dobór zagwarantuje nie tylko trwałość, ale i efektywność działania. W kontekście instalacji ciśnieniowych zawór zwrotny współdziała z innymi elementami, takimi jak pompy czy filtry, co sprzyja jego wydajności. Nie można zapominać o regularnej konserwacji tych urządzeń. Dbanie o ich stan techniczny pozwoli zredukować wpływ zanieczyszczeń, które mogą negatywnie wpływać na ich działanie.

Jakie są kluczowe funkcje zaworu zwrotnego?

Zawory zwrotne odgrywają kluczową rolę w regulacji przepływu cieczy w jednym kierunku, co zapobiega niepożądanemu cofaniu medium. Działając jako system zabezpieczający, zwiększają one bezpieczeństwo użytkowania instalacji. Dzięki nim ryzyko awarii związanych z przepływem wstecznym jest znacznie mniejsze, co w konsekwencji chroni przed poważnymi stratami finansowymi oraz uszkodzeniami infrastruktury.

Utrzymanie stabilności ciśnienia w systemach hydraulicznych przekłada się na bardziej efektywne działanie całej instalacji. Na przykład w sektorach:

- przemysłowych,

- klimatyzacyjnych.

Warto zwrócić uwagę, że uszkodzenie zaworu może prowadzić do zakłóceń w pracy całego systemu. Dlatego tak ważne jest, aby odpowiednio dobierać modele oraz regularnie przeprowadzać konserwację, co ma kluczowe znaczenie dla efektywności i bezpieczeństwa działania instalacji. Dodatkowo, każda nieprawidłowość w funkcjonowaniu zaworu może negatywnie wpływać na pozostałe elementy systemu.

Jak działa zawór zwrotny w instalacjach C.O.?

Zawór zwrotny w systemach centralnego ogrzewania odgrywa niezwykle ważną rolę w poprawnym funkcjonowaniu instalacji grzewczej. Jego działanie opiera się na różnicy ciśnień – otwiera się w momencie, gdy ciśnienie medium, jakim jest woda, jest wyższe z jednej strony. Dzięki temu zapobiega niepożądanym powrotom medium, co w znaczący sposób wpływa na efektywność ogrzewania. Ciepła woda krąży w ustalonym kierunku, co nie tylko zwiększa komfort użytkowników, ale także poprawia wydajność całego systemu.

Kiedy ciśnienie spada lub pojawia się zator, zawór automatycznie się zamyka, co chroni integralność instalacji. Eliminacja niekontrolowanych przepływów zwrotnych jest kluczowa, aby unikać problemów, takich jak:

- przegrzewanie się systemu,

- osadzanie kamienia w kotłowni.

Wybierając zawory zwrotne do instalacji C.O., należy zwrócić uwagę na różne parametry, takie jak:

- średnica rur,

- ciśnienie robocze,

- temperatura medium.

Odpowiedni dobór tych elementów przekłada się na stabilną i bezawaryjną pracę systemu grzewczego, co ma szczególne znaczenie w sezonie grzewczym oraz w kontekście oszczędności energetycznych. Regularna konserwacja zaworu, obejmująca kontrolę jego stanu oraz usuwanie zanieczyszczeń, pozytywnie wpływa na jego trwałość i funkcjonalność na dłuższą metę.

W jaki sposób zawór zwrotny reguluje przepływ cieczy?

Zawór zwrotny odgrywa istotną rolę w regulacji przepływu cieczy. Otwiera się, gdy występuje odpowiednia różnica ciśnień po jego obu stronach. Kiedy ciśnienie medium, na przykład wody, osiąga odpowiedni poziom, zawór umożliwia płynny przepływ w jednym kierunku. Z kolei w sytuacji, gdy ciśnienie maleje lub zmienia się kierunek przepływu, zawór automatycznie się zamyka, co skutecznie przeciwdziała cofaniu się medium.

Działa on dzięki różnym mechanizmom, w tym:

- zaworom grzybkowym,

- zaworom kulowym,

- zaworom klapowym.

Zawory grzybkowe reagują na ciśnienie, co ogranicza przepływ w przeciwną stronę. Zawory kulowe umożliwiają natychmiastowe otwarcie lub zamknięcie przepływu dzięki ruchowi kuli wewnątrz obudowy. Zawory klapowe z kolei mają klapę, która unosi się, gdy medium przepływa, a opada, gdy przepływ ustaje.

Regulacja przepływu przez zawór zwrotny jest niezwykle istotna, ponieważ chroni urządzenia przed uszkodzeniem i minimalizuje ryzyko awarii systemu. W hydraulice, na przykład w instalacjach centralnego ogrzewania czy systemach przemysłowych, skuteczność tych zaworów przekłada się na mniejsze straty energii oraz wydłużoną żywotność sprzętu.

Aby osiągnąć optymalne rezultaty, kluczowe jest dobranie odpowiedniego zaworu zwrotnego, uwzględniając takie parametry jak:

- ciśnienie otwarcia,

- maksymalne ciśnienie robocze.

To fundamentalne dla wydajności całego systemu.

Jakie są zastosowania zaworów zwrotnych w różnych instalacjach?

Zawory zwrotne odgrywają niezwykle ważną rolę w wielu instalacjach. W systemach wodnych skutecznie zapobiegają niekontrolowanemu cofaniu się wody, co jest kluczowe dla komfortu oraz bezpieczeństwa użytkowników. Na przykład w układach wodociągowych ich zastosowanie chroni przed zanieczyszczeniem zasobów pitnych.

W kontekście systemów grzewczych, takich jak centralne ogrzewanie, zawory te:

- zapewniają, że ciepła woda nie wraca do kotła,

- zwiększają efektywność całego systemu,

- pozwalają na oszczędności energii.

W kotłowniach ich właściwe działanie jest niezbędne dla ochrony urządzeń grzewczych przed przegrzaniem. W systemach sprężonego powietrza zawory zwrotne regulują kierunek przepływu powietrza, co wpływa na efektywne działanie kompresorów oraz ogranicza straty energii. W hydraulice natomiast pomagają w utrzymaniu stabilnego ciśnienia, co ma szczególne znaczenie w różnych aplikacjach przemysłowych.

Nie można zapominać o ich obecności w urządzeniach AGD, jak pralki czy zmywarki, gdzie zapobiegają cofaniu wody, chroniąc tym samym przed potencjalnymi usterkami. Dzięki szerokiemu wachlarzowi zastosowań, zawory zwrotne stały się nieodzownym elementem wielu modernizowanych instalacji, poprawiając ich funkcjonalność oraz bezpieczeństwo użytkowania.

Jakie są różnice między różnymi typami zaworów zwrotnych?

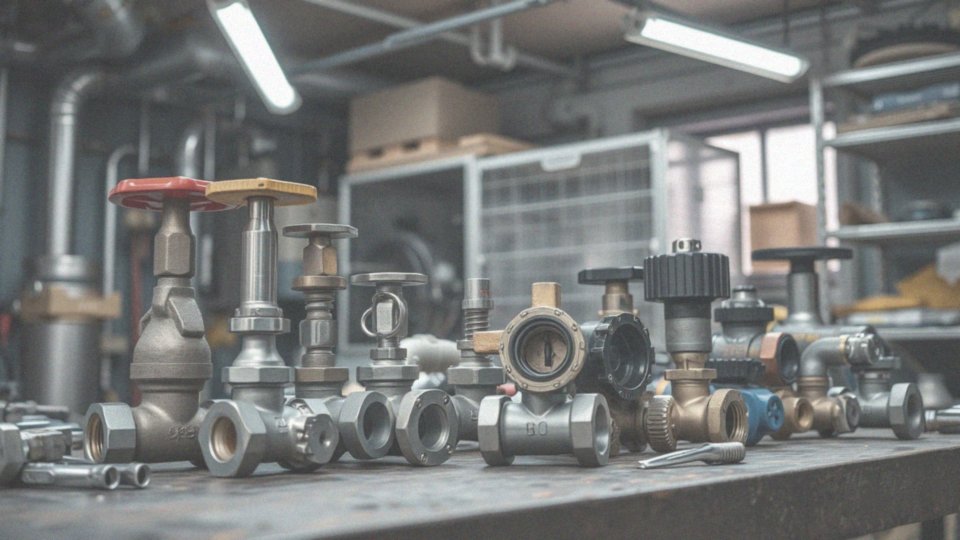

Na rynku znajdziemy różnorodne rodzaje zaworów zwrotnych, które różnią się zarówno konstrukcją, jak i sposobem działania. Do głównych typów zaliczamy:

- zawory grzybkowe,

- zawory kulowe,

- zawory klapowe,

- zawory sprężynowe,

- zawory grawitacyjne.

Zawory grzybkowe charakteryzują się prostą budową; ich mechanizm polega na podnoszeniu grzybka w momencie wzrostu ciśnienia, co umożliwia przepływ medium tylko w jednym kierunku. Zawory kulowe natomiast funkcjonują dzięki przesuwnym kulom zamkniętym w obudowie. Taki system pozwala na błyskawiczne otwieranie oraz zamykanie przepływu, co jest kluczowe w instalacjach, które wymagają błyskawicznej reakcji. Zawory klapowe działają na zasadzie klapy, która zamyka się pod wpływem medium cofającego się. Zawory sprężynowe zbudowane są ze sprężyny, która utrzymuje zawór w zamkniętej pozycji, aż do momentu, gdy ciśnienie osiągnie określony poziom. Zawory grawitacyjne wykorzystują siłę ciężkości, co sprawia, że są idealnym rozwiązaniem w aplikacjach o niskim lub zmiennym ciśnieniu.

Wybór odpowiedniego zaworu zwrotnego powinien być dostosowany do specyfiki danej instalacji oraz wymagań dotyczących transportowanego medium. Ważne jest również uwzględnienie takich parametrów jak wielkość przepływu i warunki eksploatacyjne, które mają kluczowy wpływ na efektywność całego systemu.

Jakie parametry należy brać pod uwagę przy wyborze zaworu zwrotnego?

Wybór zaworu zwrotnego wymaga przemyślenia kilku istotnych aspektów. Przede wszystkim, średnica rurociągu powinna odpowiadać średnicy samego zaworu, co ma kluczowe znaczenie dla prawidłowego przepływu medium. Dodatkowo, warto zwrócić uwagę na:

- ciśnienie robocze,

- temperaturę medium,

- rodzaj medium roboczego, takie jak woda, powietrze czy cieczy chemiczne,

- materiał, z którego wykonany jest zawór, na przykład stal nierdzewna lub mosiądz,

- ciśnienie otwarcia,

- rozmiar zaworu oraz typ przyłącza – gwintowane lub kołnierzowe.

Specyfika danej instalacji, maksymalne ciśnienie robocze oraz wymagania odnośnie przepływu stanowią kluczowe punkty, które należy uwzględnić przy podejmowaniu decyzji. Odpowiednie dopasowanie tych parametrów zagwarantuje właściwe działanie systemu oraz jego długotrwałą efektywność.

Jakie są często stosowane materiały w produkcji zaworów zwrotnych?

Produkcja zaworów zwrotnych opiera się na różnych materiałach, a ich wybór jest ściśle związany z wymaganiami technicznymi oraz właściwościami medium roboczego. Wśród najczęściej wykorzystywanych materiałów znajduje się stal, która charakteryzuje się wysoką wytrzymałością oraz zdolnością do znoszenia dużych ciśnień. Te atuty sprawiają, że jest często wybierana w kontekście intensywnie eksploatowanych rozwiązań przemysłowych.

Stal nierdzewna to kolejny materiał, który wyróżnia się odpornością na korozję i wysokie temperatury, co czyni go idealnym do zastosowań, gdzie medium ma charakter chemicznie agresywny. Zawory zwrotne z tego surowca świetnie sprawdzają się w branżach, gdzie trwałość i higiena mają kluczowe znaczenie, na przykład w przemyśle farmaceutycznym i spożywczym.

Innym wartościowym materiałem jest mosiądz, który zapewnia dobre właściwości mechaniczne oraz odporność na korozję. Jego uniwersalność sprawia, że jest często stosowany w produkcji zaworów zwrotnych w systemach wodociągowych oraz grzewczych, zwłaszcza w instalacjach wewnętrznych.

Z kolei polipropylen to lekki i odporny chemicznie materiał, idealny do zastosowań związanych z różnorodnymi chemikaliami. Zawory zwrotne z tego tworzywa często znajdują swoje miejsce w przemyśle oraz laboratoriach.

W dzisiejszych czasach, tworzywa sztuczne również stają się coraz bardziej popularne w nowoczesnych instalacjach. Zawory zwrotne wykonane z tych materiałów doceniane są za niską wagę, łatwość montażu oraz odporność na korozję.

Wybór odpowiedniego materiału powinien uwzględniać takie czynniki jak odporność na korozję, temperaturę czy ciśnienie medium roboczego, ponieważ to od nich zależy efektywność i trwałość zaworu zwrotnego w konkretnym zastosowaniu.

W jakich miejscach powinien być montowany zawór zwrotny?

Zawór zwrotny to niezwykle ważny komponent w każdej instalacji, który zapobiega niepożądanemu wstecznemu przepływowi medium. Jego umiejscowienie w odpowiednich miejscach jest kluczowe dla prawidłowego funkcjonowania całego systemu. Oto kilka istotnych punktów, w których warto go zamontować:

- Za pompami: Umieszczenie zaworu zwrotnego za pompą jest kluczowe, ponieważ zapobiega to cofaniu się medium. Tego typu cofnięcie może prowadzić do uszkodzenia urządzeń oraz zakłócenia pracy systemu.

- Przed zaworami odcinającymi: Zainstalowanie zaworu zwrotnego przed zaworem odcinającym zapewnia ochronę systemu przed niekontrolowanym powrotem cieczy, co ma szczególne znaczenie w instalacjach ciśnieniowych.

- W miejscach narażonych na zmiany ciśnienia: W takich lokalizacjach zawory zwrotne stabilizują przepływ medium i minimalizują ryzyko cofnęć, co jest niezwykle istotne.

- W kotłowniach: W systemach grzewczych te zawory odgrywają kluczową rolę w utrzymaniu właściwego kierunku przepływu ciepłej wody, co wpływa na efektywność ogrzewania oraz ogranicza ryzyko uszkodzenia kotłów.

- W instalacjach wodnych: Zainstalowanie zaworów zwrotnych w sieciach wodociągowych jest kluczowe dla ochrony zasobów pitnych przed zanieczyszczeniem.

Podczas montażu zaworu zwrotnego istotne jest przestrzeganie oznaczeń kierunku przepływu, co zapewni jego prawidłowe działanie i efektywność.

Jakie elementy współpracują z zaworem zwrotnym w instalacjach ciśnieniowych?

Zawór zwrotny odgrywa istotną rolę w instalacjach ciśnieniowych, współpracując z kluczowymi komponentami, które zapewniają zarówno efektywność, jak i bezpieczeństwo całego systemu. Pompa, jako główny element, generuje ciśnienie niezbędne do przepływu medium, co ma bezpośredni wpływ na stabilność układu. Ważne jest, aby dostosować jej wybór do specyficznych potrzeb instalacji.

Zawór odcinający reguluje przepływ, a w połączeniu z zaworem zwrotnym skutecznie zapobiega niekontrolowanemu cofaniu cieczy i pomaga utrzymać optymalne ciśnienie. Dodatkowo, reduktory ciśnienia odgrywają kluczową rolę w stabilizacji wartości ciśnienia w systemie, co z kolei ogranicza ryzyko uszkodzeń i zapewnia właściwe działanie pozostałych zaworów.

Nie można zapomnieć o manometrach, które umożliwiają monitoring ciśnienia— to istotny element dbający o prawidłowe funkcjonowanie zaworu zwrotnego. Filtry z kolei eliminują wszelkie zanieczyszczenia, mogące negatywnie wpłynąć na działanie systemu.

Całkowita współpraca pomiędzy tymi elementami, takimi jak:

- pompy,

- zawory odcinające,

- reduktory ciśnienia,

- manometry,

- filtry,

podnosi efektywność oraz zapewnia bezpieczeństwo instalacji ciśnieniowych, co w rezultacie zmniejsza ryzyko awarii i wydłuża żywotność urządzeń.

Jakie zanieczyszczenia mogą wpływać na działanie zaworu zwrotnego?

Zanieczyszczenia mają poważny wpływ na funkcjonowanie zaworu zwrotnego, co może prowadzić do niestabilności całego systemu, w którym jest on używany. Wśród najczęściej występujących zabrudzeń znajdują się:

- osady,

- rdza,

- piasek,

- kamień kotłowy.

Te zanieczyszczenia mogą zatykać mechanizm zaworu, prowadząc nawet do jego zablokowania lub nieszczelności. Osady, będące efektem korozji, często gromadzą się w instalacjach wodnych, gdzie woda przechodzi różne reakcje chemiczne. Kamień kotłowy natomiast powstaje w wyniku podgrzewania wody, co negatywnie wpływa na efektywność wymiany ciepła oraz czas reakcji zaworu.

Aby zapewnić prawidłowe funkcjonowanie i dłuższy okres eksploatacji, regularna konserwacja oraz czyszczenie zaworu zwrotnego są kluczowe. Warto także pomyśleć o zainstalowaniu filtrów, takich jak siatki do wychwytywania zabrudzeń, przed zamontowaniem samego zaworu. Te rozwiązania ograniczają dostęp nieczystości do mechanizmu, co nie tylko wydłuża żywotność zaworu, ale również podnosi jego efektywność.

Co więcej, zanieczyszczenia mogą niekorzystnie wpływać na jakość medium roboczego, co jest istotnym zagadnieniem w przypadku instalacji przemysłowych oraz systemów grzewczych. Nieprzestrzeganie zasad konserwacji może prowadzić do szybszego zużycia zaworów zwrotnych, co w efekcie zwiększa koszty napraw oraz powoduje przestoje w funkcjonowaniu systemów. Dlatego tak ważne jest, aby regularnie kontrolować stan techniczny tych elementów oraz przeprowadzać odpowiednie zabiegi serwisowe.

Jak można konserwować zawory zwrotne, aby zapewnić ich prawidłowe działanie?

Aby zawory zwrotne działały prawidłowo, ich regularna konserwacja jest niezwykle istotna. Ważne jest, aby systematycznie usuwać zanieczyszczenia, takie jak:

- osady,

- rdza,

- piasek.

Przypadki zanieczyszczenia mogą blokować mechanizm, co negatywnie wpływa na efektywność. Kluczowym elementem dbałości o te urządzenia jest także sprawdzanie szczelności, co pozwala na wczesne wykrycie ewentualnych uszkodzeń. W przypadku ujawnienia nieszczelności, konieczna jest niezwłoczna wymiana uszkodzonych części – w przeciwnym razie ryzyko poważniejszych problemów w systemie znacząco wzrasta. Niektóre modele zaworów zwrotnych mogą też wymagać smarowania ruchomych elementów. Zastosowanie odpowiedniego smaru przyczynia się do wydłużenia ich żywotności oraz zapewnia ich prawidłowe funkcjonowanie. Ponadto, przeprowadzanie okresowych przeglądów technicznych jest niezbędne dla monitorowania stanu zaworu oraz oceny jego funkcjonalności. Wczesne wykrycie i naprawa nieprawidłowości mogą uchronić przed poważnymi awariami w przyszłości. Regularna konserwacja pozwala na utrzymanie wysokiego poziomu bezpieczeństwa w użytkowaniu instalacji, a także znacząco obniża ryzyko wystąpienia problemów związanych z działaniem zaworu zwrotnego. W rezultacie, przyczynia się to do długoterminowej efektywności oraz niezawodności całego systemu.

Jakie są główne zalety stosowania zaworów zwrotnych?

Zawory zwrotne w instalacjach przynoszą szereg korzyści, które znacząco podnoszą ich efektywność i bezpieczeństwo. Przede wszystkim zapobiegają one wstecznemu przepływowi medium, co jest kluczowe w ochronie systemów hydraulicznych oraz grzewczych. Pełnią rolę zabezpieczającą, eliminując ryzyko uszkodzeń urządzeń i instalacji spowodowanych niekontrolowanym cofaniem się płynów.

Oprócz tego, zawory zwrotne pomagają w utrzymaniu stabilności ciśnienia, co sprzyja efektywnemu wykorzystaniu energii oraz przyczynia się do obniżenia kosztów eksploatacyjnych. Stabilne ciśnienie ma szczególne znaczenie w instalacjach wymagających nieprzerwanego działania, takich jak:

- systemy centralnego ogrzewania,

- systemy przemysłowe.

Nie można zapominać także o zwiększonym bezpieczeństwie użytkowania, które jest kolejną istotną zaletą. Te elementy chronią przed ewentualnymi awariami, co pozwala uniknąć poważnych strat finansowych oraz uszkodzeń infrastruktury. Należy jednak pamiętać, że w przypadku uszkodzenia lub niewłaściwego montażu, może wzrosnąć ryzyko nieprawidłowego działania. Dlatego tak ważne są regularne przeglądy i konserwacja.

Zawory zwrotne odgrywają kluczową rolę w różnych instalacjach, wspierając ich sprawne funkcjonowanie i bezpieczeństwo. Odpowiedni dobór modeli oraz systematyczna konserwacja są nieodzownymi elementami zapewniającymi optymalne warunki działania w hydraulice i ogrzewnictwie.