Spis treści

Co to jest zawór zwrotny do pompy zanurzeniowej?

Zawór zwrotny, który stosuje się w pompach zanurzeniowych, odgrywa niezwykle istotną rolę w systemach hydraulicznych. Jego fundamentalnym zadaniem jest umożliwienie przepływu wody tylko w jednym kierunku, co zapobiega jej cofaniu się do pompy lub zbiornika. Taki ruch wsteczny mógłby negatywnie wpłynąć na wydajność pompy, a nawet doprowadzić do jej uszkodzenia.

Zawory te najczęściej wykonane są z materiałów takich jak:

- plastik,

- mosiądz.

Materiały te charakteryzują się wysoką odpornością na korozję, co sprzyja ich długotrwałemu użytkowaniu. Montaż i demontaż zaworu zwrotnego są na tyle proste, że nie sprawiają większych trudności, co znacząco ułatwia zarówno jego obsługę, jak i konserwację.

Sprawne działanie pompy zanurzeniowej w dużej mierze zależy od efektywności tego elementu, dlatego jego obecność w każdej instalacji pompowej jest nieodzowna. Zawory zwrotne są ważne nie tylko dla ochrony samej pompy, ale również dla całego systemu hydraulicznego, przyczyniając się do jego efektywności.

Odpowiedni wybór materiału, takiego jak plastik czy mosiądz, zapewnia ich długowieczność, co dodatkowo przekłada się na obniżenie kosztów związanych z konserwacją. Wysokiej jakości zawór zwrotny znacząco podnosi wydajność i niezawodność całego systemu.

Dlaczego zawór zwrotny jest istotny dla pracy instalacji pompowej?

Zawór zwrotny to kluczowy element każdej instalacji pompowej, pełniący niezwykle istotną rolę w zapewnieniu jednokierunkowego przepływu wody. Dzięki niemu możliwe jest uniknięcie cofaniem się wody do pompy w momencie jej wyłączenia, co ma szczególne znaczenie w systemach hydroforowych oraz głębinowych.

Jeśli brakuje tego zaworu, ryzyko zapowietrzenia pompy wzrasta, co skutkuje częstszym włączaniem urządzenia. Taka intensywna eksploatacja prowadzi do:

- wzrostu ryzyka awarii,

- skracania żywotności pompy.

Dobrze działający zawór zwrotny wpływa na efektywność całej instalacji, co przekłada się na jej wydajność. Utrzymanie właściwego kierunku przepływu wody jest niezbędne dla stabilnego wydobycia, co z kolei podnosi efektywność pompy.

Ponadto, materiał, z jakiego wykonany jest zawór, na przykład plastik czy mosiądz, ma kluczowe znaczenie dla jego trwałości oraz odporności na korozję. Wysokiej jakości zawory zwrotne zwiększają niezawodność całej instalacji, minimalizując ryzyko awarii, co w konsekwencji przyczynia się do obniżenia kosztów napraw.

Jakie są funkcje zaworu zwrotnego?

Zawór zwrotny jest niezbędnym elementem w systemach pompowych, gdyż umożliwia przepływ wody tylko w jednym kierunku. Dzięki niemu woda nie wraca do pompy, co mogłoby prowadzić do jej uszkodzeń, zwłaszcza w przypadku uderzeń wracającej cieczy. Co więcej, ten mechanizm wspomaga utrzymanie stabilnego ciśnienia w instalacji, co ma istotny wpływ na efektywność pracy pompy oraz chroni ją przed problemem zapowietrzenia.

Dobrze działający zawór zwrotny:

- zmniejsza ryzyko nadmiernego obciążenia,

- chroni przed przedwczesnym zużyciem urządzenia,

- optymalizuje działanie systemów hydraulicznych.

Zawory najwyższej jakości, zbudowane z materiałów takich jak plastik czy mosiądz, zapewniają niezawodność całej instalacji, ograniczając potrzebę częstych napraw.

Jak zawór zwrotny zapobiega cofaniu się wody?

Zawór zwrotny odgrywa istotną rolę w systemach hydraulicznych, ponieważ zapobiega cofaniu się wody. Jego działanie opiera się na mechanizmie blokującym, a kluczowym elementem jest grzybek zamykający.

Podczas przepływu wody pod ciśnieniem, grzybek otwiera się, umożliwiając swobodny przepływ. Natomiast w momencie, gdy pompa przestaje pracować, ciśnienie maleje, a grzybek zamyka się, co skutecznie zapobiega cofnięciu wody. Takie rozwiązanie znacząco podnosi efektywność oraz niezawodność instalacji pompowych.

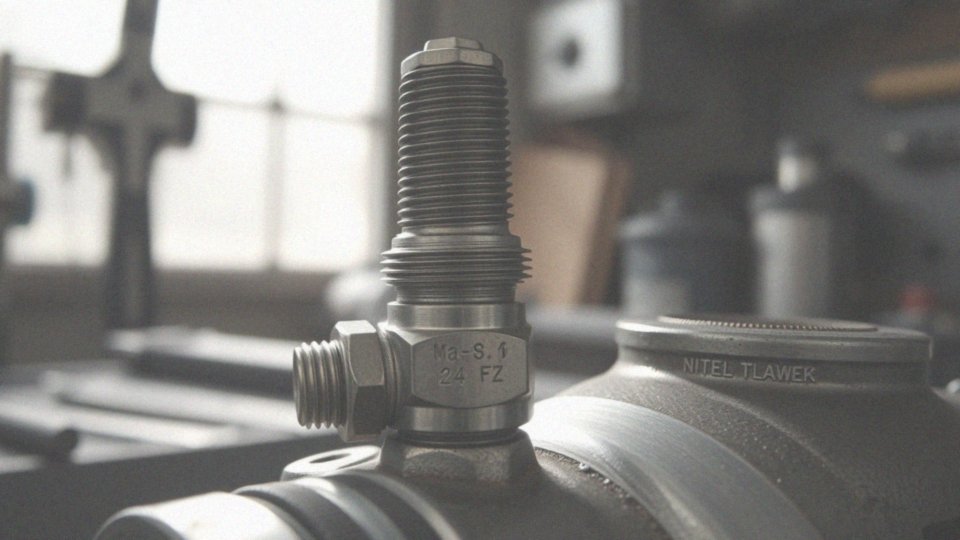

Zawory zwrotne wykonane z wysokiej jakości mosiądzu wyróżniają się świetną szczelnością i długotrwałym działaniem, co jest kluczowe dla utrzymania stabilności ciśnienia w całym systemie. Kontrola przepływu wody jest nie tylko ważna dla:

- ochrony urządzeń przed uszkodzeniami spowodowanymi wahaniami ciśnienia,

- minimalizacji ryzyka zapowietrzenia pompy.

Dlatego też skutecznie działający zawór zwrotny jest absolutnie niezbędny, wpływając tym samym na obniżenie kosztów eksploatacji i ograniczenie konieczności napraw.

Jakie problemy mogą wystąpić bez zaworu zwrotnego?

Brak zaworu zwrotnego w systemie pompowym może prowadzić do poważnych konsekwencji. Przede wszystkim może pojawić się zjawisko coficia wody, które nie tylko obniża efektywność całego układu, ale również zwiększa ryzyko uszkodzenia pompy.

Skutki niedoboru zaworu zwrotnego obejmują:

- spadek ciśnienia w instalacji,

- negatywny wpływ na wydajność,

- możliwość zapowietrzenia pompy,

- częstsze włączanie się urządzenia,

- ryzyko przegrzania i szybszego zużycia komponentów.

Taki stan rzeczy skutkuje wyższymi kosztami zarówno napraw, jak i wymiany sprzętu. Co więcej, brak zaworu zwrotnego może powodować wystąpienie uderzeń hydraulicznych, które mają negatywne skutki dla żywotności całej instalacji. W najgorszych przypadkach może to prowadzić do awarii systemu, a także uszczerbku na silniku pompy. Dlatego inwestycja w odpowiedni zawór zwrotny jest niezwykle istotna – pozwala uniknąć wielu problemów i zapewnia długoterminową efektywność systemu.

Czy zawór zwrotny do pompy głębinowej jest inny od zaworu do pompy zanurzeniowej?

Zawory zwrotne dla pomp głębinowych i zanurzeniowych pełnią tę samą fundamentalną rolę – uniemożliwiają cofanie się wody. Mimo to, ich budowa oraz zastosowane materiały różnią się, co wynika z różnych warunków pracy tych urządzeń. Zawory przeznaczone do pomp głębinowych wymagają większej wytrzymałości, ponieważ są narażone na wyższe ciśnienia słupa wody. W związku z tym, często stosuje się w ich produkcji bardziej wytrzymałe materiały, takie jak:

- stal nierdzewna,

- mosiądz.

Z kolei zawory do pomp zanurzeniowych często wykonane są z tworzyw sztucznych, które w tym przypadku są wystarczające. Zawory głębinowe projektowane są z myślą o długotrwałym i niezawodnym funkcjonowaniu w trudnych warunkach, co przekłada się na ich lepszą odporność na korozję oraz wysokie obciążenia. Nie bez znaczenia jest również konieczność dostosowania obu typów zaworów do średnicy rur tłocznych oraz specyfikacji poszczególnych pomp. Dokonanie właściwego wyboru zaworu zwrotnego jest kluczowe, ponieważ ma to bezpośredni wpływ na efektywność całego systemu pompowego, jak również na jego wydajność oraz niezawodność.

Jak wybrać odpowiedni rozmiar zaworu zwrotnego do pompy?

Wybór odpowiedniego rozmiaru zaworu zwrotnego do pompy ma kluczowe znaczenie dla prawidłowego funkcjonowania systemu pompowego. Ważne jest, aby zawór był zgodny zarówno z:

- średnicą króćca ssącego pompy,

- rozmiarem rur w instalacji.

Zawory zwrotne dostępne są w różnych wymiarach, takich jak:

- 1 1/2″,

- 1 1/4″,

- DN25,

- DN32,

- DN40,

- DN50.

Przy ich wyborze warto zwrócić uwagę na przepustowość, która musi odpowiadać potrzebom pompy. Użycie zbyt małego zaworu może ograniczać przepływ, co z kolei powoduje:

- spadek ciśnienia,

- obniżenie efektywności.

Z drugiej strony, zawór o większym rozmiarze może nie zapewnić wystarczającej szczelności, co skutkuje:

- cofaniem się wody,

- negatywnym wpływem na cały system.

Dodatkowo, istotne jest, aby uwzględnić rodzaj rur, co zapewnia optymalne połączenie. Dlatego rekomenduje się, aby średnica zewnętrzna zaworu była zgodna z:

- średnicą rury ssącej,

- parametrami technicznymi instalacji.

Zastosowanie odpowiednio dobranego rozmiaru oraz wysokiej jakości armatury może znacznie wpłynąć na:

- wydajność,

- żywotność całego systemu.

Jak materiał wykonania wpływa na trwałość zaworu zwrotnego?

Wybór materiału, z jakiego wykonany jest zawór zwrotny, ma kluczowe znaczenie dla jego trwałości oraz niezawodności. Zawory mosiężne wyróżniają się znakomitą odpornością na korozję, co przekłada się na ich dłuższą żywotność w porównaniu do tych z tworzyw sztucznych. Mosiądz skutecznie chroni przed wilgocią, a także wykazuje odporność na różnice temperatur i ciśnienia.

Z kolei zawory plastikowe, choć lżejsze i tańsze, doskonale sprawdzają się w mniej wymagających warunkach. Mimo to, ich wrażliwość na wysokie temperatury sprawia, że mogą szybciej ulegać zużyciu lub uszkodzeniom.

W instalacjach, gdzie warunki są trudne, mosiężne zawory zwrotne stanowią optymalny wybór, zapewniając stabilność oraz efektywność działania systemów pompowych. Przy podejmowaniu decyzji o materiale warto wziąć pod uwagę specyfikę środowiska, w jakim zawór będzie używany. Odpowiedni wybór materiału z pewnością zabezpieczy przed uszkodzeniami i zwiększy niezawodność instalacji hydraulicznej.

Wysokiej klasy mosiężny zawór zwrotny lub starannie dobrane elementy plastikowe mogą znacząco wpłynąć na efektywność całego systemu.

Jakie są zalety montażu zaworu zwrotnego?

Montaż zaworu zwrotnego wiąże się z wieloma korzyściami dla systemów pompowych. Przede wszystkim, chroni on przed cofaniem się wody, co z kolei zabezpiecza pompę przed uszkodzeniami i przyczynia się do wydłużenia jej żywotności. Gdyby nie ten zawór, woda mogłaby wrócić do pompy, prowadząc do poważnych usterek. Ponadto, ten element odgrywa istotną rolę w utrzymaniu stabilnego ciśnienia w instalacji, co w efekcie zwiększa efektywność całego systemu.

Stabilna praca pompy jest kluczowa, aby ograniczyć występowanie awarii oraz obniżyć koszty związane z eksploatacją. Warto również zauważyć, że zawór zwrotny minimalizuje ryzyko zapowietrzania pompy, co bywa uciążliwe dla użytkowników, którzy muszą wtedy regularnie odpowietrzać system. To z kolei wpływa na komfort korzystania z instalacji. Co więcej, zawór ten redukuje ryzyko wystąpienia uderzeń hydraulicznych, które mogą uszkodzić rury oraz inne komponenty.

Zazwyczaj wykonuje się je z mosiądzu lub wytrzymałych tworzyw sztucznych, co zapewnia długotrwałe działanie. Dlatego warto zainwestować w montaż zaworu zwrotnego, aby zwiększyć stabilność i efektywność całego systemu pompowego. Jest to niezbędny element każdej instalacji hydraulicznej.

Jak zainstalować zawór zwrotny do pompy zanurzeniowej?

Montaż zaworu zwrotnego do pompy zanurzeniowej jest stosunkowo prostym zadaniem, które możesz zrealizować samodzielnie. Na początek ważne jest, aby upewnić się, że:

- wybierasz odpowiedni rozmiar zaworu, który bez trudu dopasuje się do gwintów zarówno pompy, jak i rury,

- bezpośrednie dopasowanie jest kluczowe dla skutecznego połączenia,

- zawory zazwyczaj mają gwint zewnętrzny lub wewnętrzny, więc przed dokonaniem zakupu wskazane jest zapoznanie się z ich specyfikacjami technicznymi.

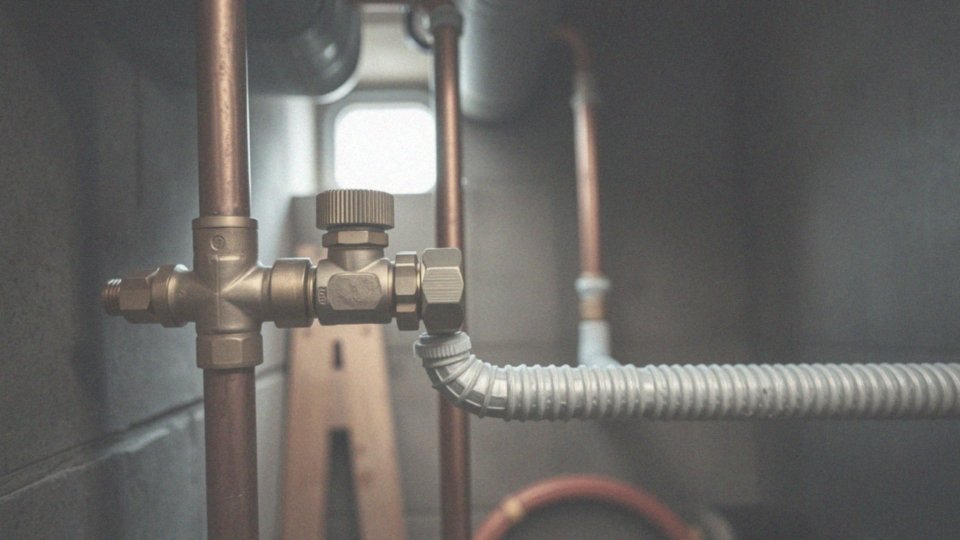

Kolejnym krokiem powinno być dokładne oczyszczenie gwintów, a następnie nałożenie taśmy teflonowej PTFE. Taki zabieg sprawi, że połączenie będzie lepiej uszczelnione, a ryzyko ewentualnych wycieków wody zostanie znacząco zredukowane. Nie zapomnij zamontować zaworu zwrotnego zgodnie z kierunkiem przepływu wody, co jest zazwyczaj oznaczone na jego obudowie. Błędne ustawienie kierunku może skutkować niesprawnością zaworu i prowadzić do poważnych kłopotów. Po zakończonym montażu warto jeszcze raz sprawdzić, czy połączenia są szczelne, a sam zawór działa prawidłowo.

Dobrze jest również zwrócić uwagę na dodatkowe akcesoria, takie jak:

- uszczelki,

- węże,

- które mogą ułatwić cały proces instalacji oraz zredukować opór przepływu wody.

Starannie zainstalowany zawór zwrotny przyczynia się do lepszej efektywności i niezawodności całego systemu pompowego, co z kolei minimalizuje ryzyko wystąpienia awarii.

Jakie akcesoria mogą być przydatne podczas instalacji zaworu zwrotnego?

Podczas instalacji zaworu zwrotnego istotne jest posiadanie odpowiednich akcesoriów, które ułatwią montaż i zapewnią efektywne działanie. Oto kluczowe elementy, które będą niezbędne w tym procesie:

- Taśma teflonowa PTFE – jej zadaniem jest uszczelnianie gwintów, co skutecznie zapobiega wyciekom,

- Złączki – umożliwiają one połączenie rur o różnych średnicach, co ma szczególne znaczenie w instalacjach o zmiennej konfiguracji,

- Klucze – niezbędne do dokręcania połączeń, gwarantują stabilność oraz szczelność całego systemu,

- Śrubunki – dzięki nim demontaż zaworu zwrotnego staje się prostszy, co ułatwia jego wymianę lub konserwację,

- Filtr antypiaskowy – zwłaszcza w instalacjach z pompami głębinowymi, jest kluczowy dla ochrony zaworu oraz samej pompy przed mechanicznymi zanieczyszczeniami,

- Głowica studni – zabezpiecza studnię przed dostępem zanieczyszczeń, co znacząco poprawia efektywność całego systemu.

Dzięki wszystkim wymienionym akcesoriom instalacja zaworu zwrotnego odbywa się sprawniej, co przekłada się na długotrwałe i bezproblemowe działanie systemu pompowego. Odpowiednie przygotowanie przed rozpoczęciem prac ma ogromne znaczenie dla późniejszej eksploatacji oraz konserwacji instalacji.